邁科產(chǎn)品

真空濃縮是在減壓下加熱物料,使水分迅速蒸發(fā)汽化,并將汽化產(chǎn)生的二次蒸汽不斷排除,從而使制品的濃度不斷提高,直至達(dá)到產(chǎn)品濃度要求的一種工藝過(guò)程,用于完成這一過(guò)程的設(shè)備稱為真空濃縮設(shè)備。單效真空濃縮器適用于中西藥輕化工等行業(yè)的液體蒸發(fā)濃縮和收膏的工藝需要。

蒸汽(鍋爐蒸汽)進(jìn)入一效加熱室殼程將管程中料液加熱,同時(shí)在真空的作用下,料液從噴管被切向吸入一效蒸發(fā)室,物料在蒸發(fā)器中失去了加熱源,一部分物料在慣性和重力的作用下螺旋下降,同時(shí)另一部分水份在真空作用下蒸發(fā),進(jìn)入汽液分離器,螺旋下降的料液從蒸發(fā)室底部彎道回到加熱室,再次受熱又噴入蒸發(fā)室形成循環(huán),蒸發(fā)室蒸發(fā)出來(lái)的二次蒸汽進(jìn)入冷凝器,被循環(huán)冷卻水冷凝,流入受水器經(jīng)排水泵排出。往復(fù)多次,料液里的水不斷被蒸發(fā)掉,濃度得以提高,直到濃縮到所需的比重后由出液(膏)口出液(膏)。

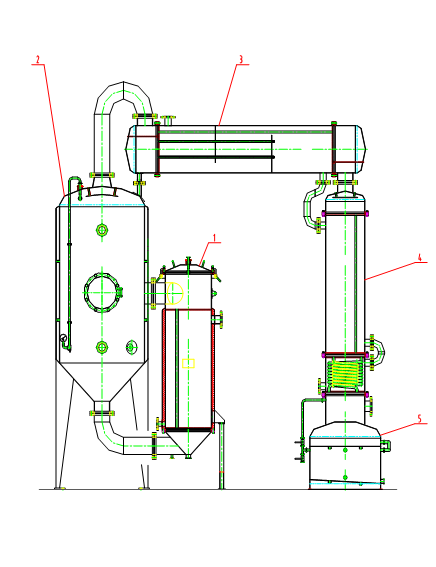

單效真空濃縮器是由加熱器、蒸發(fā)器、列管冷凝器、冷卻器、受液槽等部件組成。

1、真空濃縮降低了原料蒸發(fā)時(shí)的沸騰溫度,避免了物料的高溫處理,有利于保全物料的營(yíng)養(yǎng)成分,特別適宜牛奶等熱敏性物料的濃縮。

2、沸騰溫度的降低,增加了加熱蒸汽與物料之間的溫度差,提高了傳熱速率,使蒸發(fā)過(guò)程加快,生產(chǎn)能力提高。

3、為利用二次蒸汽、節(jié)約能源創(chuàng)造了條件,如雙效濃縮、多效濃縮等。

4、真空濃縮操作是在低溫條件下進(jìn)行的,設(shè)備與室內(nèi)溫差小,減少了設(shè)備使用時(shí)的熱量損失。

1、按加熱蒸汽被利用的次數(shù)分:?jiǎn)涡饪s器、雙效濃縮器、三效濃縮器。

2、按濃縮料液的流程分:?jiǎn)纬淌秸婵諠饪s設(shè)備、循環(huán)式真空濃縮設(shè)備,其中循環(huán)式又有自然循環(huán)和強(qiáng)制循環(huán)兩種。

3、按操作的連續(xù)性分:間歇式真空濃縮設(shè)備、連續(xù)式真空濃縮設(shè)備。

|

規(guī)格型號(hào) |

MK-DXNS-500 |

MK-DXNS-1000 |

MK-DXNS-1500 |

MK-DXNS-2000 |

|

蒸發(fā)量(kg/h) |

500 | 1000 | 1500 | 2000 |

|

回收酒精濃度 |

85% |

85% |

85% |

85% |

|

蒸汽壓力(MPa) |

0.03~0.09 |

0.03~0.09 |

0.03~0.09 |

0.03~0.09 |

|

真空度(MPa) |

-0.05~-0.08 |

-0.05~-0.08 |

-0.05~-0.08 |

-0.05~-0.08 |

|

加熱面積(m²) |

8 | 15 | 20 | 27 |

|

蒸發(fā)室容積(m³) |

1 | 1.5 | 2 | 2.5 |

|

受液槽容積(m³) |

0.3 | 0.5 | 0.8 | 1.0 |

|

冷凝面積(m²) |

12 | 22 | 30 | 36 |

|

冷卻面積(m²) |

4 | 6 | 8 | 10 |

|

耗汽量(kg/h) |

300 | 650 | 900 | 1000 |

|

耗水量(t/h) |

6 | 10 | 15 | 20 |

|

濃縮比重 |

1.2-1.3 |

1.2-1.3 |

1.2-1.3 |

1.2-1.3 |

|

蒸發(fā)溫度(℃) |

40-80 |

40-80 |

40-80 |

40-80 |

|

設(shè)備重量(kg) |

1300 | 1850 | 2850 | 3500 |

|

外形尺寸(mm) |

L2000×H3000 |

L2200×H3200 |

L2500×H3500 |

L3500×H3800 |

溫馨提示:

表格中的單效真空濃縮器的技術(shù)參數(shù)均為標(biāo)準(zhǔn)參數(shù)(僅供參考),我們可根據(jù)客戶的產(chǎn)品物料情況設(shè)計(jì)定制方案。

聯(lián)系我們

廣州邁科機(jī)械有限公司

- 公司地址:廣東省廣州市南沙區(qū)橫瀝鎮(zhèn)東一路一街3號(hào)

- 聯(lián)系方式:13929528021 / 13326407888

- 郵 箱:790612365@qq.com